ОБЩЕСТВО С ОГРАНИЧЕННОЙ ОТВЕТСТВЕННОСТЬЮ «АРКАДА-МБ» (ООО «АРКАДА-МБ»)

ОБЩЕСТВО С ОГРАНИЧЕННОЙ ОТВЕТСТВЕННОСТЬЮ «АРКАДА-МБ» (ООО «АРКАДА-МБ»)Адрес: 214030, Смоленская область, г. Смоленск, Краснинское шоссе, 35, корпус КПВЦ

Тел/факс: +7(4812) 63-80-02

ИНН 6732135335, КПП 673201001, р/с 40702810859000002418 в Отделении №8609 Сбербанка России г. Смоленск, к/с 30101810000000000632, БИК 046614632

ЛА 82 - Линия продольной резки рулонного металла толщиной 0,5÷2,0 мм и шириной до 1250 мм

Линия продольной резки ЛА 82

Линия продольной резки ЛА 82

Линия продольной резки ЛА 82

Линия продольной резки ЛА 82

Линия продольной резки ЛА 82

Линия продольной резки ЛА 82

Линия продольной резки ЛА 82

Линия продольной резки ЛА 82

Линия продольной резки ЛА 82

Линия продольной резки ЛА 82

Линия продольной резки ЛА 82

Линия продольной резки ЛА 82

Линия продольной резки ЛА 82

Линия продольной резки ЛА 82

Линия продольной резки ЛА 82

Линия продольной резки ЛА 82

Линия продольной резки ЛА 82

Линия продольной резки ЛА 82

Линия продольной резки ЛА 82

Линия продольной резки ЛА 82

Линия продольной резки ЛА 82

Линия продольной резки ЛА 82

Линия продольной резки ЛА 82

Линия продольной резки ЛА 82

Линия продольной резки ЛА 82

Линия продольной резки ЛА 82

Линия продольной резки ЛА 82

Линия продольной резки ЛА 82

Линия продольной резки ЛА 82

Линия продольной резки ЛА 82

Линия продольной резки ЛА 82

Линия продольной резки ЛА 82

Линия продольной резки ЛА 82

Линия продольной резки ЛА 82

Линия продольной резки ЛА 82

Линия продольной резки ЛА 82

Линия продольной резки ЛА 82

Линия продольной резки ЛА 82

Линия продольной резки ЛА 82

Линия продольной резки ЛА 82

Линия продольной резки ЛА 82

Линия продольной резки ЛА 82

Линия продольной резки ЛА 82

Линия продольной резки ЛА 82

Линия продольной резки ЛА 82

Линия продольной резки ЛА 82

Линия продольной резки ЛА 82

Линия продольной резки ЛА 82

Линия продольной резки ЛА 82

Линия продольной резки ЛА 82

Линия продольной резки ЛА 82

Линия продольной резки ЛА 82

и технические характеристики агрегата продольной резки рулонного металла ЛА 82 согласуются с заказчиком и отражены в техническом задании ООО "Аркада-МБ"

Линии (ЛА): продольной резки 🔍 поперечной резки 🔍 продольно-поперечной резки

Перечень оборудования

> Линии продольной резки > Модельный ряд линий продольной резки > ЛА 82 - Линия продольной резки рулонного металла толщиной 0,5…2,0 мм и шириной до 1250 ммМашиностроительный завод полного цикла ООО "Аркада-МБ" проектирует, изготавливает и реализует Линию продольной резки рулонного стального проката толщиной 0,5÷2,0 мм и шириной ленты до 1250 мм - Модель ЛА 82.

ЛА 82 - Линия продольной резки металла толщиной 0,5÷2,0 мм и шириной до 1250 мм | ||

|

ЛА 82 - Линия продольной резки плоского рулонного металла толщиной 0,5÷2,0 мм и шириной до 1250 мм. | |

Линии продольной резки

> Модельный ряд линий продольной резки > ЛА 82 - Линия продольной резки рулонного металла толщиной 0,5…2,0 мм и шириной до 1250 ммЛА 82 - Линия продольной резки металла (t = 0,5÷2,0 мм, B ≤ 1250 мм, вес ≤ 10 тн)

НАИМЕНОВАНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ ЛИНИИ ПРОДОЛЬНОЙ РЕЗКИ МЕТАЛЛА ЛА 82

Линия автоматическая продольной резки ЛА 82 предназначена для продольной резки рулонного металла с последующей намоткой его в штрипсы и относится к оборудованию обработки металлов резанием.ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К ИСХОДНЫМ СТАЛЬНЫМ РУЛОНАМ НА ЛА 82 0,5÷2,0×1250:

Состав линии и требования к конструктивному исполнению.

В состав линии должны входить:

1. УСТРОЙСТВО ЗАГРУЗОЧНОЕ (тележка грузовая). - Тип: передвижная тележка с подъёмной призмой. - Привод перемещения и подъема: гидравлический.

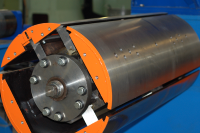

2. РАЗМАТЫВАТЕЛЬ РУЛОНОВ. - Тип: консольный. - Состоит из барабана, рамы, станины, привода верхнего и привода нижнего. - Барабан – 4-х сегментный, клиновой, привод разжима – гидравлический. На сегменты барабана крепят накладки 2-х типоразмеров - в зависимости от внутреннего диаметра устанавливаемого рулона металла. - Рама и станина – сварные конструкции. Рама установлена на опорах. На раме установлена станина, которая перемещается по раме гидроцилиндром для коррекции рулона на барабане относительно оси линии. - Привод верхний – состоит из 2-х гуммированных полиуретаном роликов, закрепленных на рычаге. Привод роликов от гидромотора. Служит для предотвращения распушивания рулона при заправке материала в линию. - Привод нижний – состоит из мотор-редуктора или гидромотора, пневмоцилиндра и фрикционного тормоза. Служит для заправки ленты в линию и для обратной намотки в рулон ленты при необходимости. Пневмоцилиндр необходим для включения фрикционного тормоза.

3. КРОМКООТГИБАТЕЛЬ. - Кромкоотгибатель служит для автоматической заправки начала ленты из рулона в ножницы дисковые. - Привод: мотор-редуктор или гидромотор. - Управление: ручное с пульта управления. - Представляет собой сборную конструкцию, состоящую из следующих узлов: станина; рама; блок роликов; каркас; стол; кронштейн коррекции. - Подача ленты осуществляется валками от мотор-редуктора или гидромотора через зубчатую передачу.

4. РАМА МОНТАЖНАЯ. - Тип: сварная конструкция, на которой устанавливаются отдельные узлы линии.

5.НОЖНИЦЫ ПОПЕРЕЧНОЙ РЕЗКИ (гильотина). - Тип: гильотинные. - Привод: гидравлический (нижний). - Состоят из следующих узлов и деталей: рама; балка ножевая; траверса; плита; стол; устройство прижимное; рычаги и тяги; ролики боковые. - Балка ножевая перемещается по колонкам с помощью тяги и рычагов, получая движение от гидроцилиндра. - Прижим к столу отрезаемой заготовки осуществляется прижимом. - Ролики боковые служат для проводки подаваемого металла в зону резания и далее согласно технологическому циклу работы линии.

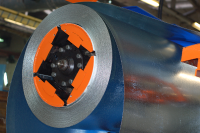

6. НОЖНИЦЫ ПРОДОЛЬНОЙ РЕЗКИ (НОЖНИЦЫ МНОГОДИСКОВЫЕ). - Тип: дисковые, состоят из съёмного ножевого блока и привода. - Ножевой блок состоит из следующих узлов: станина; корпус; корпус поворотный; ножевые валы; вал-синхронизатор; клеть редукторная; валы карданные. - Станина – сварная конструкция из толстолистового металла, отожженная, с механической обработкой базовых поверхностей. Она является базовым узлом ножниц дисковых. - Корпус – сварная конструкция из толстолистового металла с последующей механической обработкой. В корпусе установлены эксцентриковые стаканы, в которых в конических подшипниках установлены ножевые валы. - Корпус поворотный – сборочный узел, аналогичный корпусу неподвижному, только вместо ножевых валов в подшипниках установлена конусная оправка для опоры ножевых валов. Корпус поворотный вращается относительно оси поворота, открывая доступ к ножевым валам для набора инструмента. - Ножевые валы изготавливают из стали с термической обработкой рабочих поверхностей. - Ножи изготавливают из стали с термической обработкой. При наборе ножи фиксируют на валу двумя шлицевыми гайками. - Вал-синхронизатор – сборная конструкция, служит для сведения и разведения ножевых валов через зубчатые шестерни и червячную пару. - Клеть редукторная – сварной корпус, внутри которого установлена зубчатая передача. От редуктора вращение передается на ножевые валы с помощью карданных валов. - Привод – сборная конструкция, установленная на отдельной станине. Состоит из мотор-редуктора и обгонной муфты.

7. КРОМКОНАМАТЫВАТЕЛЬ. - Кромконаматыватель предназначен для намотки боковых кромок (отхода). - Привод: мотор-редуктор установленной мощности. - Управление: автоматическое с пульта управления. - Регулировка намотки кромок по ширине листа осуществляется через винтовую пару.

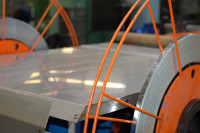

8.ПЕТЛЕОБРАЗОВАТЕЛЬ. - Петлеобразователь предназначен для создания компенсационной петли. - Тип: сборно-сварная конструкция. - Привод подъема и опускания стола: гидравлический от гидроцилиндра. - Создание петли осуществляется с помощью механизма контроля петли. - Для обеспечения петли достаточной длины под подъёмным столом необходима яма глубиной не менее 6 м. - Для разделения лент установлен разделитель – вал с установленными на нем втулками и дисками разделительными.

9. НАТЯЖИТЕЛЬ ВАЛКОВЫЙ. - Тип: сварная конструкция, на которой установлен в корпусах приводной и прижимной валы.

10. УСТРОЙСТВО НАТЯЖНОЕ. - Устройство натяжное представляет собой сборную конструкцию, состоящую из следующих узлов: станина; ролик; плита прижимная; синхронизатор; балка; устройство пневматическое. - Устройство натяжное обеспечивает натяжение ленты перед намоткой ее на барабан наматывателя. Плита прижимная перемещается по колонкам направляющим при помощи гидроцилиндров и осуществляет прижим войлока к рукавам, заполненным воздухом. Давление воздуха в рукавах регулируется при помощи редукционного клапана. - Ролик стабилизирует натяжение наматываемой ленты на барабан наматывателя.

11. НАМАТЫВАТЕЛЬ РУЛОНОВ И ШТРИПС. - Тип: консольный. - Наматыватель представляет собой сборную конструкцию, состоящую из следующих узлов: барабан; станина; разделитель лент; привод. - Барабан - 5-ти сегментный клиновой. Привод разжима гидравлический. В двух сегментах установлены зажимные губки. - Корпус - представляет собой сварную конструкцию. В корпус устанавливается вал барабана на подшипниках качения. - Станина – сварная, из толстолистовой стали, установлена на опоры. На станине установлены корпус барабана и привод. - Привод - включает в себя следующие узлы: редуктор, двигатель мощностью 30кВт, зубчатую передачу, дисковый тормоз с гидроприводом. - Разделитель лент – сборная конструкция, состоящая из установленного в корпусах вала, сварных рычагов, в которые установлен вал с набором разделительных дисков. Служит для ориентирования и разделения порезанных лент. Подъем и опускание разделителя осуществляется с помощью гидроцилиндра.

12. УСТРОЙСТВО РАЗГРУЗОЧНОЕ. - Тип: передвижная тележка с подъёмной призмой. - Привод: гидравлический. - Устройство разгрузочное предназначено для съема порезанных штрипс с барабана наматывателя. Состоит из тележки, призмы, рельсового пути, гидроцилиндра и привода перемещения тележки. - В исходном положении тележка должна быть отодвинута от барабана наматывателя, а призма – опущена. Управление тележкой осуществляется с наладочного пульта управления, установленного в зоне визуального контроля за работой наматывателя. - Для съема рулона с барабана наматывателя оператор командой с пульта управления подводит тележку под барабан. Поднимает призму до рулона, сжимает барабан, приподнимает рулон до установления внутреннего зазора между рулоном и барабаном, снимает рулон с барабана и опускает призму.

Перед съёмом порезанных штрипс необходимо произвести их поперечную обвязку.13. УСТРОЙСТВО ПНЕВМАТИЧЕСКОЕ. В состав устройства пневматического входит управляющая и регулирующая аппаратура. Требования к пневмосети: рабочее давление Рраб.≥ 0,6 МПа.

14.УСТРОЙСТВО ГИДРАВЛИЧЕСКОЕ. В состав устройства гидравлического входит управляющая и регулирующая гидроаппаратура, которая обеспечивает работу линии в соответствии с заданной циклограммой в необходимом режиме. Состав устройства гидравлического: - Устройство подачи рабочей жидкости для питания гидросистемы линии. - Гидравлические блоки управления рабочими органами наматывателя, устройством разгрузочным. - Возможность быстрого перехода на другую мерную длину труб - Максимальное давление, обеспечиваемое гидростанцией, 15 МПа. - В качестве исполнительных гидродвигателей используются гидроцилиндры.

15.УСТРОЙСТВО ЭЛЕКТРИЧЕСКОЕ. - В устройство электрическое входит система управления и электрооборудование автоматической линии, которые обеспечивают работу линии в соответствии с заданной циклограммой в необходимом режиме: наладочном и автоматическом. Состав устройства электрического: - шкаф управления с преобразователями; - пульт управления с панелью управления; - электродвигатели переменного тока; - бесконтактные выключатели; - датчики угловых перемещений; - коммуникации.

ХАРАКТЕРИСТИКИ ПОРЕЗАННЫХ ЛЕНТ (ШТРИПС) НА ЛА 82 0,5÷2,0×1250 мм:

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ЛИНИИ ПРОДОЛЬНОЙ РЕЗКИ ЛА 82 0,5÷2,0×1250:

РЕЖИМЫ РЕЗАНИЯ РУЛОННОГО МЕТАЛЛИЧЕСКОГО ПРОКАТА НА ШТРИПС (АПР 82):

Коэффициент технического использования Кт.и. __ 0,85

ГАБАРИТНЫЕ РАЗМЕРЫ ЛИНИИ ПРОДОЛЬНОЙ РЕЗКИ ЛА 82 0,5÷2,0×1250 мм:

В комплект поставки не входят, поставляются по отдельному договору:

- Ограждение линии;

- Дополнительный запас дисковых ножей;

- Дополнительный запас втулок для ножниц дисковых для различной толщины и различной ширины готовых штрипс.

Отличительные качества агрегатов продольной резки рулонного металла на штрипс:

- Высокое качество получаемого штрипса на многодисковых ножницах

- Высокая скорость и точность резки дисковыми ножами

- Возможность быстрого перехода на другую карту раскроя на дисковых ножницах

- Широкие возможности по комплектации линии

- Компьютерный контроль над производством

- Автоматическая диагностика неполадок

Линии продольной резки

> Модельный ряд линий продольной резки > ЛА 82 - Линия продольной резки рулонного металла толщиной 0,5÷2,0 мм и шириной до 1250 ммЛинии продольной резки ЛА 82 0,5÷2,0×1250 мм производства машиностроительного завода полного цикла в городе Смоленск ООО «Аркада-МБ» изготовлены, отгружены, смонтированы, выполнены пуско-наладочные работы (ПНР) силами ООО "Аркада-МБ" и эффективно эксплуатируется участками, цехами заводов и предприятий всех отраслей промышленности Российской Федерации:

- ЦФО - Центральный Федеральный округ: Воронежская область, Калужская область, Костромская область, Красноярский край, Курская область, Липецкая область, Москва, Московская область, Смоленской область, Тульская область, Ярославская область.

- СЗФО - Северо-западный Федеральный округ: Вологодская область, Калининградская область, Санкт-Петербург, Ленинградская область, Псковская область, Республика Карелия.

- Южный Федеральный округ: Волгоградская область, Краснодарский край, Ростовская область, Ставропольский край.

- Приволжский Федеральный округ: Самарская область, Республика Удмуртия, Республика Татарстан, Республика Башкортостан, Пермская область, Пензенская область, Нижегородская область, Кировская область.

- УФО - Уральский Федеральный округ: Свердловская область, Тюменская область, Челябинская область.

- СФО - Сибирский федеральный округ: Алтайский край, Иркутская область, Красноярский край, Новосибирская область, Томская область.

- СНГ и другие страны: Беларусь, Украина, Казахстан, Польша.